Annealing Tekniği / Tavlama ile 3D Baskıları Geliştirme

Annealing Tekniği / Tavlama ile 3D Baskıları Geliştirme

3d baskı yapan hemen herkes baskılarının fiziksel ve mekanik özelliklerini geliştirmeyi düşünür. Bunun için özel malzemeleri deneyebilirsiniz, ancak bunlar genellikle hem pahalı hem de yazdırılması zordur. Yazdırma ayarlarıyla oynayarak baskının fiziksel veya mekanik olarak iyileşmesini bir noktaya kadar sağlayabilirsiniz. Bundan sonrası biraz malzeme bilimine giriyor

Tavlama yani Annealing belirli bir nesnenin sıkılığını, gerilme mukavemetini ve ısı direncini artırmak için sıcaklığı artırma işlemidir. Metal veya enjekte edilmiş plastik parçalar oluştururken kullanımı bilinen bir prosedürdür. 3D baskılarla uygulaması pek bilinmez ama yapılışı mümkün.

Tavlama tekniği / Annealing nasıl çalışır?

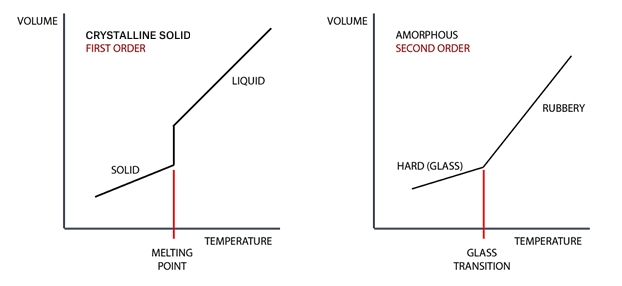

Özetle, molekülleri yeniden düzenleyebildiği bir noktaya kadar plastiği ısıtmaktan bahsediyoruz, böylece yapılarını daha sağlam, kararlı ve daha az iç gerilimle yapıyoruz. Sözde “cam geçiş sıcaklığı” (cam kadar kırılgan olmaya geçiş sıcaklığı, polimer sınıfı plastik malzemeler için kullanılan bir terim) elde etmek istiyoruz . Böyle bir sıcaklıkta, basılı bir nesne hala şeklini korur, ancak yumuşar ve moleküler düzeyde, yapısal stabilitesini geliştirerek devam eden değişiklikler vardır.

Sonraki bölümde, bu sürecin temel doğasını fizik açısından açıklayacağız. Bu, tavlamanın neden mekanik ve ısı direncini iyileştirmeye yardımcı olduğunu ve en uygun sıcaklığı bulmanın neden bu kadar önemli olduğunu anlamamıza yardımcı olacaktır.

Teorik kısma meraklı değilseniz direk sonuçları görebileceğiniz uygulama kısmına gidin.

Makromoleküler yapı

Yaygın olarak kullanılan 3D baskı malzemelerinin çoğu polimerdir, yani uzun, tekrarlayan moleküler zincirlerdir. Polimerlerin iki tip moleküler yapısı vardır: şekilsiz (kaotik) veya yarı kristal (kısmen organize edilmiş). Kesin bir bölme çizgisi yoktur, ancak moleküllerin çeşitli seviyelerde düzenlenmesi olabilir. Kristal yapılar genellikle daha sert ve daha serttir (bir polimer olmasa da bir elmasa benzer), amorf polimerler daha elastik ve esnektir.

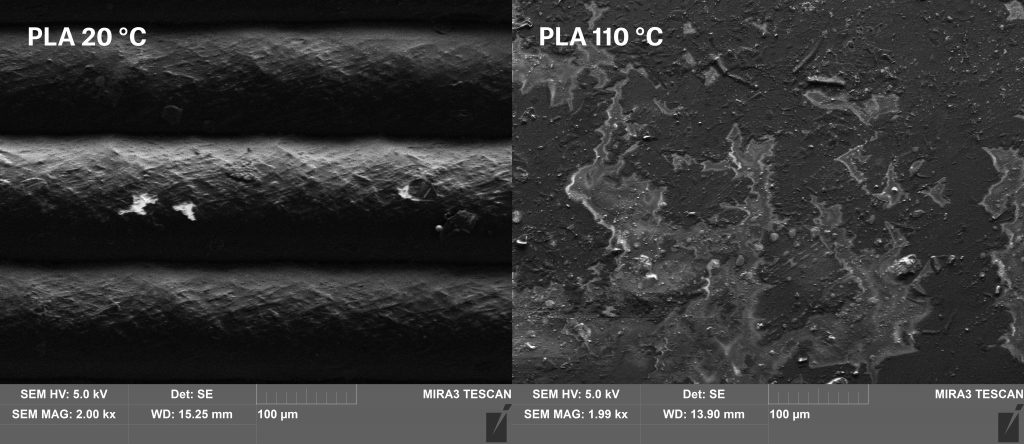

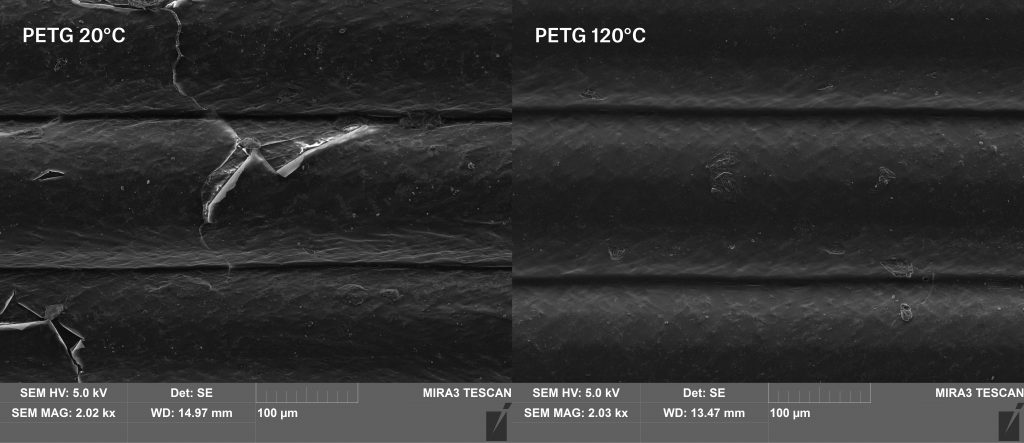

Bir plastik polimeri bir nozulun içinde ısıtırsanız, yapısının amorf olması muhtemeldir. Spagetti hayal edin, ancak makarna hamuru yerine polimer zincirlerle. Plastik daha sonra hızla oda sıcaklığına kadar soğutulur, bu nedenle yapısı aynı kalır. 3D baskılı bir kısım çoğunlukla amorf olduğundan, ısı direnci, sıkılık ve çekme mukavemeti, organize moleküler zincirlere sahip kristalli malzemelerden daha düşüktür.

Cam Geçiş Sıcaklığı

Baskılarımızın kalitesini arttırmak için moleküler zincirlerini, daha düzenli, ergo, kristalin polimerlere daha benzer hale getirmek için yeniden düzenlememiz gerekir. Daha yüksek düzenek seviyesine ısıtılarak veya daha kesin olarak doğru cam geçiş sıcaklığına ulaşılarak ulaşılabilir. “Tamam, bu yüzden o plastiği biraz eritiyorum ve kristalleşiyor, değil mi?” Evet, ama aslında hayır. Kristalli materyalleri ısıtırsak, belirli bir noktada sadece sıvılaşırlar (yani sıvılaşmaya veya sadece bir erime noktasına ulaşırlar). Ancak bir erime noktası ile cam geçiş sıcaklığı arasında bir fark vardır. Amorf polimerlerin tam bir erime noktası yoktur. Hemen sıvılaştırmak yerine, yavaş yavaş yumuşarlar. Tamamen katı bir durum ile sıvı bir durum arasındaki bu aralığa cam geçiş sıcaklığı denir .

PLA 65 ° C (149 ° F) 215 ° C (419 ° F)

PET (G) 75 ° C (167 ° F) 230 ° C (446 ° F)

ABS 105 ° C (221 ° F) 255 ° C (491 ° F)

Amorf polimerlerin yarı kristal yapıya dönüştürülmesi

Polimerlerin içinde kristallerin (yani moleküler organizasyonun) oluşturulması sadece sıcaklık cam geçişine ulaştığında , ancak erime noktasının altında kaldığında meydana gelebilir . Amorf polimerler için, erime noktaları cam geçişinin sona erdiği zamandır. Bu noktada, moleküler yapı paramparça olur ve moleküller serbestçe hareket etmeye başlar. Aksine, cam geçişinin altındaki sıcaklıklarda, moleküller yeterince hareket edemeyecek kadar “uyuşmuş” dur.

Doğru sıcaklık nasıl seçilir?

Genellikle amorf polimerler, cam geçişinin başlangıcı ile erime noktası arasında oldukça geniş bir aralığa sahiptir. Örneğin, PLA ile 65 ila 170 ° C aralığında konuşuyoruz. Ancak en iyi sonuçları elde etmek için hangi sıcaklığı seçmeliyiz?

Oldukça basit. Sıcaklık ne kadar yüksek olursa, katmanlar o kadar fazla birleşir, böylece nesnenin sıkılığı artar. Bununla birlikte, malzeme de küçülür, bükülür ve belirli bir noktada, nesnenin sadece çöktüğü kadar yumuşar. Açıkçası, en iyi sonucu elde etmek için boyutları ve şekli doğru tutmak ve nesneyi olabildiğince sağlam hale getirmek arasında tatlı bir nokta bulmak zorundayız. Uygun tavlama süresi, nesnenin boyutuna ve şekline bağlıdır. Örneğin, test için kullandığımız örnekler bir elektrikli fırın kullanılarak 30 dakika ısıtıldı.

Farklı filamentler tavlamaya nasıl tepki verir?

4 farklı materyali (PLA, PETG, ASA, ABS) test etmeye karar verdik . Her şeyi % 100 dolguyla yazdırdık (bu boyutsal kararlılığı korumak için önemlidir). Tavlama için en iyi malzeme ve sıcaklığı bulmak için 4 farklı deney düzeneği vardı:

1) Boyutsal değişiklikler

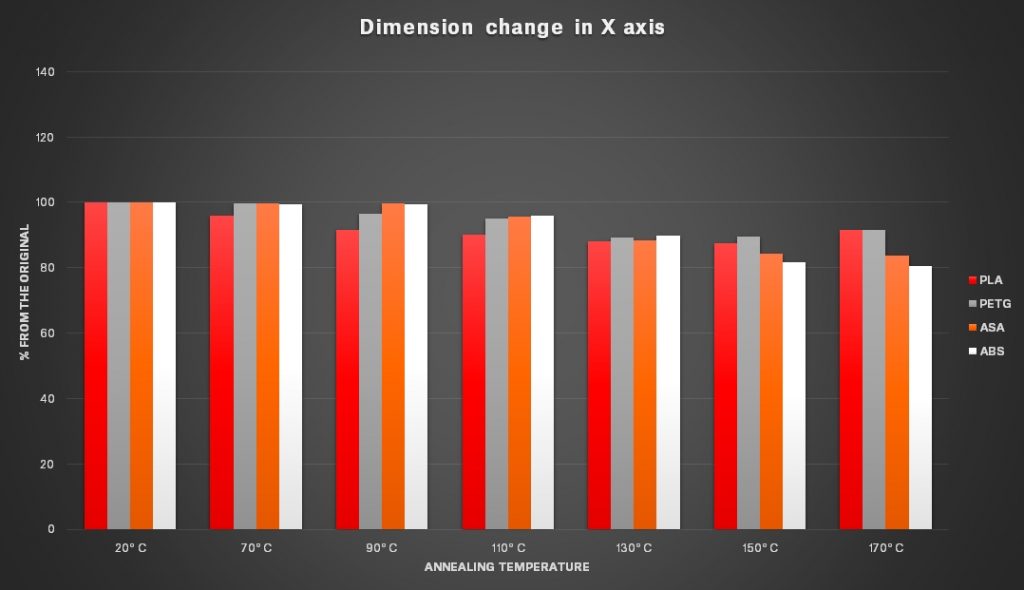

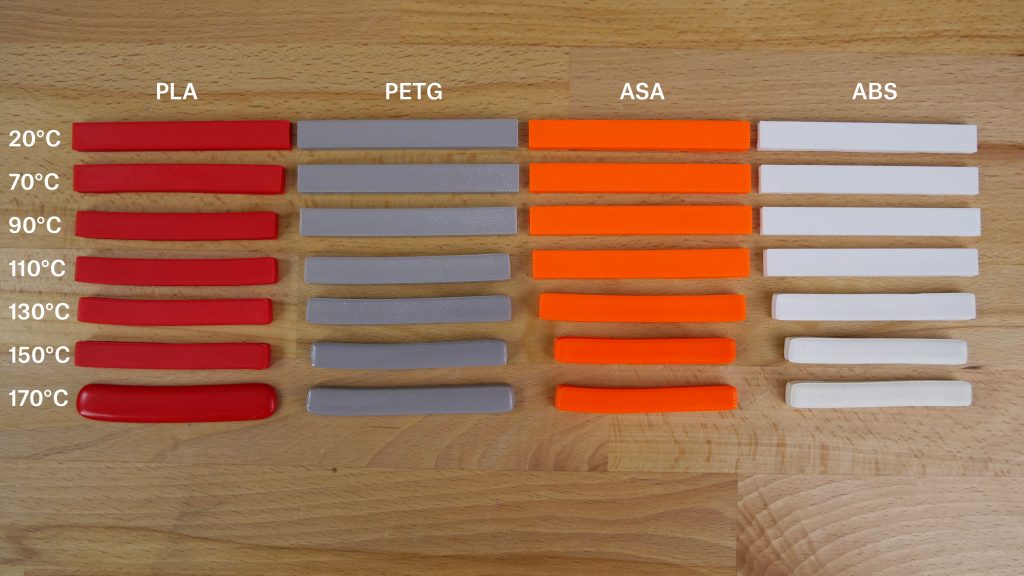

Her biri 80 × 10 × 4 mm boyutlarında, çeşitli sıcaklıklar kullanılarak tavladığımız toplam 560 prizma şeklinde nesne hazırladık . Daha kesin olarak, bu nesneler her bir sıcaklık seviyesi için 20 parçaya bölünmüş 4 parçaya (her malzeme için bir tane) bölünmüştür. 20 parça oda sıcaklığında bırakıldı, diğerleri 70, 90, 110, 130, 150 ve 170 ° C’de ısıtıldı ve yavaş yavaş soğumaya bırakıldı. Daha sonra, nesne boyutları üzerindeki etkiyi ölçmek için tüm boyutları ölçtük ve her bir eksenin farklı sıcaklıklarda ortalama değişimini belirledik.

Yukarıdaki grafikler tüm örneklerin X ekseninde en fazla küçüldüğünü göstermektedir (yani en uzun boyutlarında). Y ekseni boyutu da küçülmüştür, ancak genellikle daha az ölçüde. Aksine, Z ekseninde boyutlar aslında genişlemiştir. Çeşitli malzemelere gelince, PLA 70 ° C’de (158 ° F) bile oldukça önemli boyutsal değişikliklere uğrar. Yüksek sıcaklıklar eğilmeye neden oldu ve 170 ° C’de (338 ° F) nesne tamamen çöktü (eridi). PETG için uygun sıcaklık yaklaşık 90-110 ° C’dir (194-230 ° F). Bu aralıkta, ne çözgü ne de boyutsal değişiklikler çok önemli değildir. Daha yüksek sıcaklıklarda, PETG tıpkı PLA gibi eridiğinde 170 ° C’ye (338 ° F) kadar yavaş yavaş deforme olur. Hem ASA hem de ABS, tavlama için uygun olmadığı ortaya çıktı (daha sonra daha fazla). Boyutsal değişikliklere gelince, bu malzemeler diğerlerinden daha fazla çarpık,

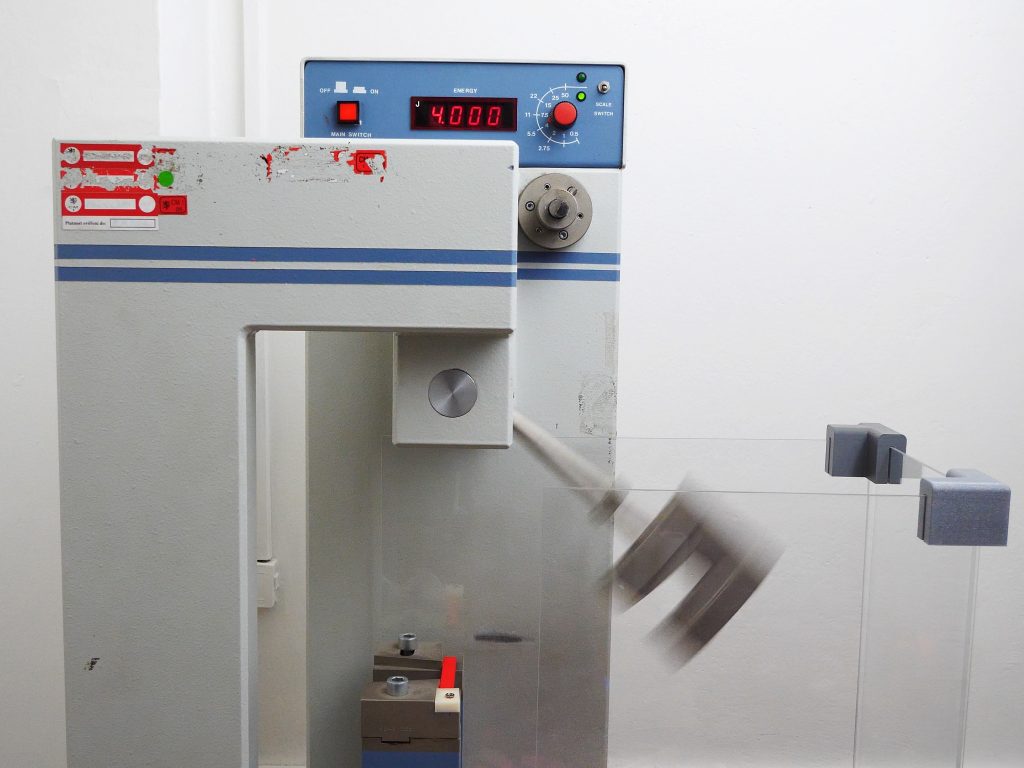

2) Charpy Darbe Testi

Bu kadar çok nesne hazırlamamızın ana nedeni onları daha sonra Charpy darbe testi için kullanmaktı. Bu deneyde, her bir nesneyi kırmak için gereken enerji miktarını ölçmek ve farklı tavlama sıcaklıklarındaki çeşitli malzemeleri karşılaştırmak için bir Charpy sarkaç kullandık. Bu noktada , sarkaçımızın 4J’den daha fazla enerji ölçemediğinden bahsetmek önemlidir , bu nedenle sonuçların bazıları düşük ölçülmüştür.Mekanik dayanıklılık konusunda PETG açık kazanır. 130 ° C’nin üzerinde tavlandığında, bunlar 4J’ye tekrar tekrar dayanabilen tek numunelerdi. Bu test, muhtemelen 90 ° C’den daha yüksek olan PETG için uygun tavlama sıcaklığı hakkındaki varsayımlarımızı daha da güçlendirmektedir. Hem ASA hem de ABS, temelde kötü bir şekilde çözülmeye başladığında (110 ° C ve üzeri) bir noktaya kadar değişmeden kalır. PLA’nın herhangi bir sıcaklıkta çok kırılgan olduğu ortaya çıktı. 170 ° C’de dayanıklılığı, diğer malzemelerinkine benziyordu, ancak sadece kabul edilemez şekil deformasyonları pahasına.

Doğal olarak, böyle bir test oldukça önemli ölçüm sapmaları getirir (PETG tablosunda maksimumları görebilirsiniz). Bu nedenle, makul bir seviyede nesnellik elde etmek için her malzeme ve sıcaklıktan 20 numune kullandık.

Bu sapmaya muhtemelen tek tek parçaların baskı kalitesindeki farklılıklar neden olmaktadır. 130 ° C’nin (266 ° F) üstünde, aynı partide hem 4J’ye (ölçebileceğimiz maksimum enerji) dayanabilen numuneleri hem de doğrudan alt numuneleri (örneğin 150 ° C’de tavlanmış PETG örneği) gözlemleyebiliriz, sadece 0,688J’ye dayanabilir). Mekanik dayanıklılık, tavlama işleminde hayatta kalan bazı küçük hava kabarcıkları veya diğer iç kusurlardan etkilenebilir. Dayanıklı mekanik parçaları hedeflerken, bu sapmaları dikkate almanızı öneririz.

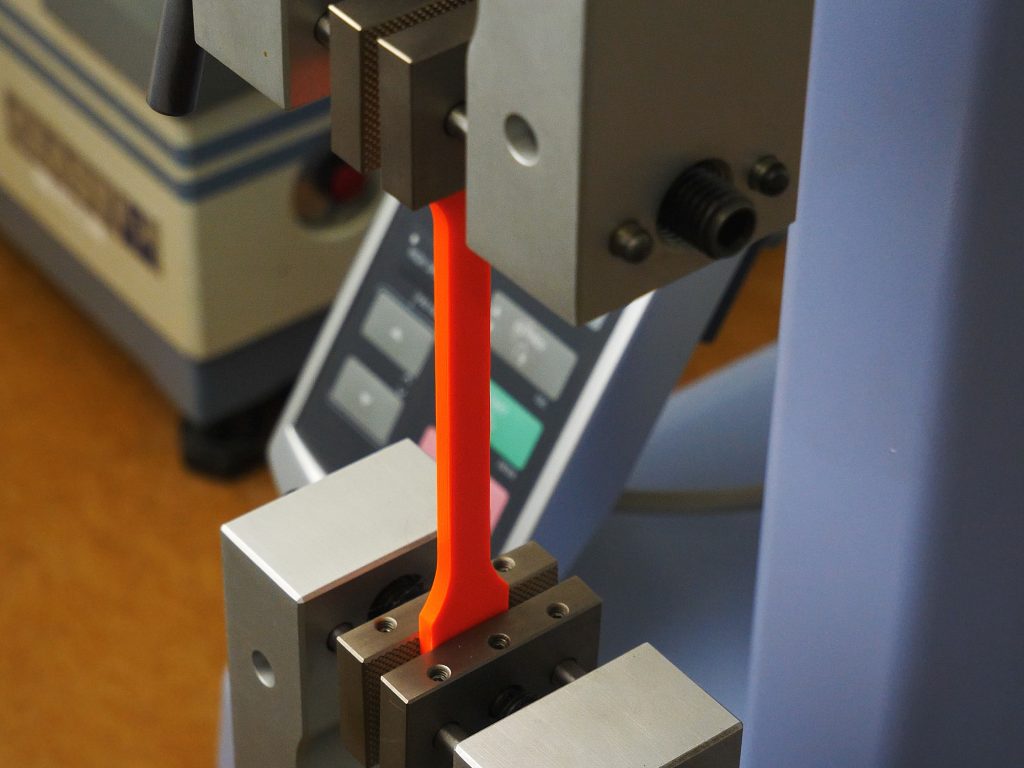

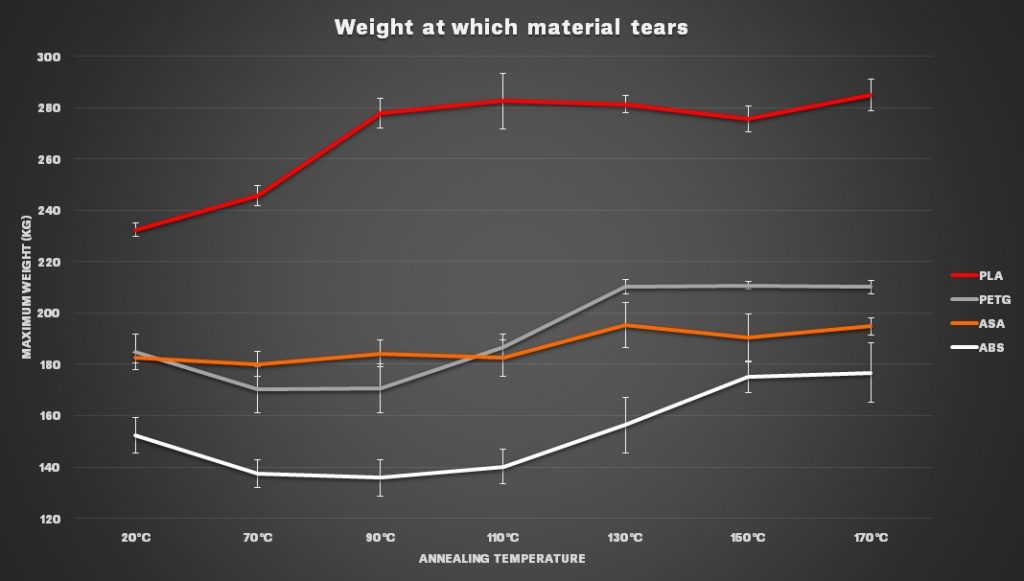

3) Çekme Mukavemeti Testi

Bu test için, bir EZ-LX çekme test cihazı için standart örnekler yazdırdık. Her biri 6’lı partileri kullandık, yine bir tanesi tedavi edilmedi, diğerleri 70, 90, 110, 130, 150 ve 170°C’de tavlandı, daha sonra soğumaya bırakıldı yavaş yavaş aşağı. Her numuneyi parçalamak için gereken kuvveti ölçtük ve sonra her sıcaklık seviyesi için bir ortalama hesapladık. Hangi değerlerden bahsettiğimiz hakkında daha iyi bir fikir vermek için Newton (N) olarak ifade edilen gücü kilograma dönüştürdük. Hiç şüphesiz, PLA 90°C ve üzeri tavlandığında en güçlü olandır. PETG ikinci en iyisiydi ve 110°C’nin üzerindeki seviyelerde iyileşti. Tuhaf bir şekilde, 70-90°C’de tavlama, ters, aşağılayıcı etkiye sahipti. ABS ile de benzer davranış gözlemlenebilir, ancak kırılma noktası yaklaşık 30 kg daha düşüktür. İşlenmemiş ASA (tavlama olmadan) PETG’ye benzer değerlere sahip olsa da,

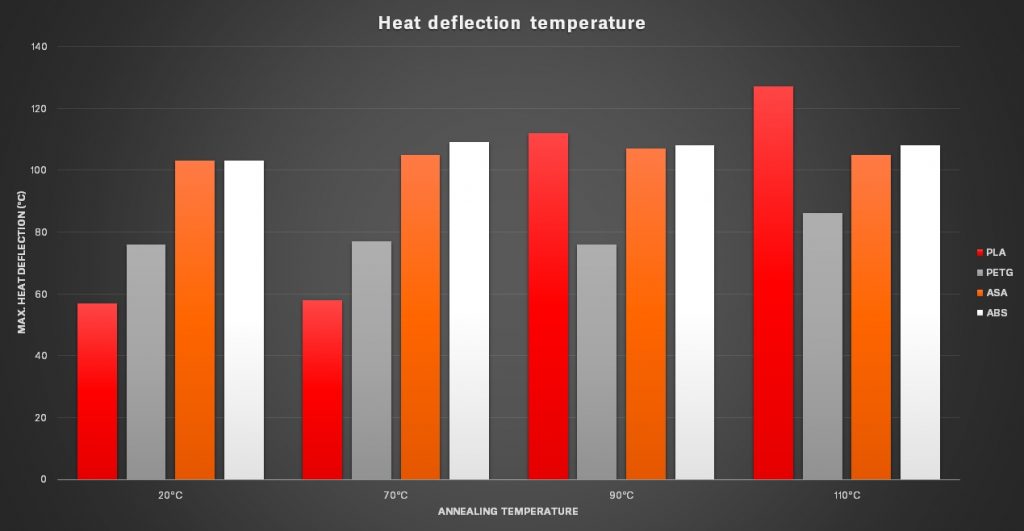

4) Isı Direnci Testi

Çekme mukavemeti testi için parçalar ile birlikte , bir ısı direnci testi için her biri iki standart numunenin partilerini tavladık . Kesin olarak, bir ısı sapma sıcaklığını (HDT) test ettik . Tavlanmış bir parçanın hangi sıcaklıkta yumuşadığını ve büküldüğünü (yaklaşık 2 mm), 25g veya 100g ağırlıkla vurguladığını inceledik. Daha yüksek sıcaklıklarda meydana gelen bükülme ve boyutsal değişiklikler nedeniyle, sadece maksimum 110°C’de tavlanmış partileri test ettik. Daha önce deforme olmuş yüksek sıcaklık partilerini test etmenin bir anlamı yoktu, bazı örnekler standart test cihazı için çok kısa bile oldu. Tüm kurulumu yavaşça ısıttık ve her bir numunenin hangi sıcaklıkta 2 mm büküldüğünü izledik.

Yine, hem ASA hem de ABS özelliklerini neredeyse hiç değiştirmedi, PETG değerleri 110 ° C’ye kadar iyileşmeye başlamadı. PLA’nın ısı direnci, 90°C ve üzerindeki tavlama sıcaklıklarında önemli ölçüde artmıştır.

Tüm bu testleri yaptıktan sonra, sonuçlarımızı değerlendirdik ve optimum sonuçlar için en uygun malzeme ve sıcaklığı belirledik. En iyi performans 90°C ve üzerinde tavlanmış PLA’dır. Aynı sıcaklıktaki PLA, çekme dayanımı testini de kazanır. PETG, darbe testinde, özellikle 110°C ve daha yüksek sıcaklıklarda mükemmeldir. Bununla birlikte, PLA numuneleri 70°C’den yüksek sıcaklıklarda kötü şekilde çarpıyordu. Bu yüzden PETG’yi genel kazanan olarak 110°C’de tavlanmış olarak tercih ediyoruz. Bu sıcaklıkta, hala makul bir şekil ve boyut kararlılığı vardır, ancak dayanıklılık işlenmemiş bir numuneninkini zaten aşmaktadır.

Dayanıklılık ve çekme mukavemeti yüksek sıcaklıklarda önemli ölçüde artarken, tüm deformasyon sorunlarına değmez.

ASA ve ABS’yi tavlama için uygun olmayan olarak sınıflandırıyoruz – her testte sürekli olarak PETG’den daha kötü puan aldılar.

Şeffaf malzemelerin tavlanması

Bekle, test serilerimiz henüz bitmedi. Tavlama temel olarak tek tek baskı katmanlarını birleştirir, değil mi? Şeffaf bir malzemeyi tavlarsanız, onu gerçekten netleştirir misiniz? Bu soruyu kendimize sorduk. Ve cevap, teorik olarak, evet, ama pratik olarak … tam olarak değil.

70-170°C’de PETG’den yapılmış küçük dairesel bir şekli tavlamaya çalıştık. Mükemmelliğe (neredeyse) tam bir netliğe ulaştığınız zaman, mükemmellikten birkaç küçük kabarcık, hepsi tamamen çöker ve erir. Daha düşük sıcaklıklar kullanırsanız, netlik sadece ek çözgü ile işlenmemiş bir modelle aynı kalır.

Karmaşık heykeller yaratmayı ve daha sonra buzdan yapılmış gibi görünmek için tavlamayı hayal ettiyseniz, farklı bir yol seçmelisiniz. Aseton ile düzleştirilmiş ASA veya ABS, düşük katmanlarla yavaş baskı, vb .

Pratik örnekler

Şimdi, hem avantajlarını hem de dezavantajlarını bilerek tavlama temellerini anlıyoruz. Mekanik ve termal dayanıklılığın nasıl artırılacağını ve eğrilik ve boyutsal değişikliklerin nasıl önleneceğini öğrendik. Yararlı bir şey yazdırmaya ve tavlama ile geliştirmeye çalışalım. Her durumda geçerli olmayacaktır, bu yüzden neyin işe yarayıp neyin yaramadığını gösterelim.

İlk örneğimiz, Orijinal Prusa i3 MK3S yazıcılarımızın yedek parçalarıdır. Önceki testlerin hepsinde olduğu gibi, tüm parçalar% 100 dolgu ile basılmıştır. Zaten 110°C’deki PETG’nin en iyi performansı gösterdiğini biliyoruz, ancak meraktan Kırmızı PLA’dan ikinci bir set yazdırdık.

PETG, büyük parçaların bile iyice ısındığından emin olmak için 110°C’de, PLA 90°C’de bu sefer 45 dakika tavlandı. Daha sert, ısıya dayanıklı bir ekstrüder hedefledik. Ne yazık ki, çözgü seviyesinin, karmaşık şekillere ve nispeten hassas boyutlara sahip bu tür parçalar için her iki malzemeyi de tamamen kullanılamaz hale getirdiğini öğrendik.

Orijinal Prusa i3 MK3S ekstruder kapağının tavlanması: solda işlenmemiş kısım, sağda tavlanmış parçalar.

Peki tavlama ne işe yarar? İşini mekanik dayanıklılıklarını ve gerilme mukavemetlerini iyileştirmesi gereken basit parçalarla yapar. Örnek olarak, biraz daha gerilme mukavemeti kullanabilen basit kancaları tavladık . Bunları PLA’dan yazdırdık ve 90°C’de 30 dakika tavladık. Başka bir örnek iki PETG baskısıdır: bir dolap kolu ve basit bir ölçüm kabı , tekrar 110°C’de 30 dakika tavlanmış.

Evde tavlama

Başarılı tavlama için bir laboratuvara veya özel bir araca ihtiyacınız yoktur. Basit bir sıcak hava fırını yapacak. Elektrikli bir fırın kullanın, gaz değil! Gaz fırınları daha az güvenlidir, ayrıca eşit bir ısı seviyesi sağlamazlar, genellikle gerçek yerel sıcaklık, termometreden okuduğunuzdan daha yüksek olabilir. Nesneleri bir tabağa yerleştirin (doğrama tahtası kullanabilirsiniz), böylece aletlerinize veya fırına çarpmaz veya yapışmazlar. Sürece her zaman göz kulak ol!Yanmış bir pizza düşünün – iyi, yanmış plastik de hoş kokmaz. Yanmış baskılarınız (veya pizzalarınız) için hiçbir sorumluluk kabul etmiyoruz! 30 dakika iyi bir kural olabilir, ancak zamanı belirli bir nesnenin boyutuna, şekline ve malzemesine göre ayarladığınızdan emin olun. Hassas boyutlara ihtiyacınız varsa, ilk partiyi tavlayın, büzülme miktarını ölçün, ardından buna göre ölçeklendirilmiş ikinci bir parti yazdırın.

Sonuç

4 farklı malzemenin tavlanmasını denedik. PLA ve PETG için bu yöntem kullanılabilir ve (bir dereceye kadar) yararları olmasına rağmen, ASA ve ABS için avantajlar ihmal edilebilirken, çözgü ve deformasyonlar kabul edilemez seviyelere ulaşır.

Öte yandan, tavlamanın PLA veya PETG özelliklerini nasıl dramatik bir şekilde iyileştirebileceği neredeyse inanılmaz. Şekil ve boyutsal değişiklikler hala büyük bir dezavantaj sunmaktadır, ancak bu durumda, faydalardan daha ağır basmaktadır. Özellikle, PLA gerilme mukavemetini büyük ölçüde geliştirmiştir, PETG darbe dayanıklılığında mükemmeldir. Tavlama etkili bir tekniktir, ancak karmaşık ve ayrıntılı baskılar için değildir. Örneğin, PLA askıların gerilme mukavemetini arttırmakla başlayabilirsiniz. Veya PLA baskılarınızı daha fazla ısıya dayanıklı hale getirin (işlenmemiş PLA zaten 60°C’de yumuşar). Baskınızın sık sık yere çarpmasını mı bekliyorsunuz? Darbe dayanıklılığını artırmak için tavlanmış PETG kullanın.

Genel 3D baskı malzemelerinin nispeten düşük sıcaklıklarda (70°C ) şekil ve boyut değişikliklerini gösterdiğini hatırlatalım. Kesin bir şekil ve boyutta kalmak istiyorsanız, baskınızı tavlayın, değişiklikleri ölçün, ölçeklendirin ve tekrar yazdırın. Ardından, hem gelişmiş özelliklere hem de doğru boyuta sahip bir nesne elde edersiniz. Çalışma sıcaklığı 80°C olan makinelerde basılı parçalar kullanırsanız, zaman içinde bazı deformasyonlar meydana geleceğini unutmayın

Bu tavlama denemesi Prusa sitesinde yayınlandı. Faydalı olacağınız düşünerek türkçesini eklemek istedik

Bu konuda birşeyler denerseniz deneyimleriniz lütfen bizimle paylaşın. Bilgi paylaştıkça artar